Structure

La structure porteuse de l’éolienne est faite de 6 éléments principaux :

- Le pied est composé de deux petites parties et d’une principale plus grande. Les trois parties sont soudées afin de former le pied complet. Des perçages sont réalisés pour y fixer le moyeu mais aussi pour fixer l’éolienne sur les supports de montage du concours. Un perçage sur le côté du pied permet la sortie des fils du collecteur.

- Le moyeu est dimensionné de sorte à accueillir le collecteur ainsi que deux roulements à billes. Les roulements ont été choisis après analyse des efforts à supporter. La mise en place de gouttières permettent au moyeu, situé en bas de la structure, d’évacuer l’eau de pluie qui aurait réussi à s’y introduire.

- Le tube permet de placer l’alternateur et donc les pales dans les meilleures conditions possibles. Ici, grâce à un trou oblong et un déflecteur, il va recueillir de l’air. Puis avec une pente à 45°, l’air va se diriger vers l’alternateur afin de refroidir ce dernier. Une fois le refroidissement effectué, l’air va s’échapper par des trous présents à l’arrière des coques.

- Les coques arrière sont fixées à l’alternateur. Imprimées en 3D (PLA), elles s’adaptent parfaitement aux chicanes de l’alternateur ce qui permet d’étanchéifier la structure car l’eau ne peut pas accéder. Elles sont également adaptées au passage du tube et à l’évacuation de l’air sortant de l’alternateur.

- Le cône avant est bombé de sorte à rediriger l’air vers les pales situées derrière lui. De forme aérodynamique, il a été produit par impression 3D (en PLA) tout comme les coques.

- Le safran en carbone permet à l’éolienne de se positionner au mieux fasse au vent. Il est fixé en deux endroits (une attache sur le tube + entre les deux coques arrière) afin de rester bien rigide.

Pales

L’éolienne possède un lot de 5 pales. Le profilé choisi est un naca . Les pales ont été dessiné sous solid works (CAO) puis imprimées en 3D en plastique (PLA). Nous avons ajouté des bandes de carbone pour renforcer les pales.

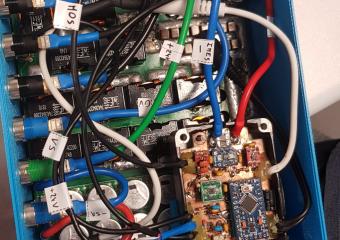

Le boitier du convertisseur statique comprend un convertisseur pour augmenter ou diminuer la tension de sortie en fonction de la vitesse de l’alternateur (buck-boost). Le contrôle de la puissance prise de l’éolienne est réalisé à partir d’un micro contrôleur de type Arduino.

Au cours de notre projet, nous devions produire le convertisseur de l’éolienne 2019. Pour produire ce convertisseur, nous avons analysé le fonctionnement de l’année dernière, qui était un convertisseur Buck-Boost, car nous avions décidé d’utiliser la même structure. Nous avons dû réaliser la conception de la carte sur un logiciel d’application, souder tous les composants de notre carte électronique et terminer les tests à l’IUT avant de nous rendre au concours GIM’Eole.

Pour analyser le fonctionnement du convertisseur de l’année dernière, nous avons utilisé les logiciels Matlab et Arduino afin de pouvoir effectuer toutes les simulations et tous les énoncés de valeurs nécessaires à notre compréhension des opérations. Après cela, nous avons commencé la conception de la carte électronique sur le logiciel Utliboard grâce au diagramme fourni. Nous avions besoin de tirer sur le logiciel toutes les empreintes des composants de notre carte dans EasyEda. Nous avons ensuite effectué le routage de la carte grâce à une fonction précise du logiciel. Pour finir, nous avons soudé les composants avec les fers à souder de l’IUT. Nous avons ensuite effectué les différents tests pour valider le fonctionnement de notre convertisseur.

Alternateur

This year’s alternator is three-phased and discoïd, and uses an axial magnetic flow, which permits the coils’ air cooling. The alternator is located between the front and rear cones of the turbine. The blades are then fixed on his perimeter. The stator is made by disposing in circle six coils and molding them in resin around a steel axis, whereas the rotor is composed of two moving molded parts in which sixteen Neodyme magnets are placed. The several molds were designed and created using SolidWorks and a 3D printer. The coils were made thanks to an electrical coiler that we had created with a drill and an Arduino card.