Partie mécanique

Structure de l’éolienne

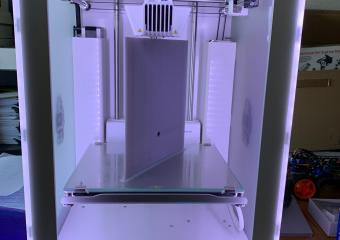

Nous avons utilisé des profilés en aluminium pour créer la base de notre éolienne nous les avons disposés de façons à ce que les quatre profilés placé au sol soient montés en croix, ils sont maintenus entre eux via des équerres en aluminium visées par des boulons et des écrous standard. Nous avons aussi placé sur la base des tiges filetées que nous avons glissé dans les rainures du profilé.

Nous avons ensuite utilisé des bouts de profilés que nous avons découpé via une scie à ruban pour bloquer la génératrice. Ces profilés sont maintenus sur la base grâce au tiges filetées qui sont placées dans le trou présent au centre de ces profilés.

Nous avons utilisé deux plaques, une pièce de transmission et un tube pour guider l’axe.

Nous avons ensuite fixé nos 2 types de pales à l’axe, les pales en H et les pales Savonius.

Les pales de l’éolienne

Les pales en H, sont les pales qui influent le plus sur la production d’électricité . Ces pales sont réalisées grâce à une imprimante 3D, elles sont imprimées en 3 parties qui sont collées renforcé avec un insert métallique.

Les 3 pales de type Savonius sont les pales qui permet à l’éolienne d’avoir un couple de démarrage plus important et donc de pouvoir commencé à tourner plus facilement.

De plus cette pale à pour avantage de pouvoir fonctionner peut importe la direction du vent ce qui est très pratique dans le cadre de l’expérience réaliser lors du concours.

Hybridation

Principe :

On appelle hybridation le fait de combiner l’utilisation de 2 types de pales. l’hybridation à pour but de rassembler les avantages des 2 types de pales.

Problèmes :

Les pales en « H » bien qu’elles aient de nombreux avantages posent un problème, celui du démarrage. En effet, dans notre éolienne les pales de type « H » ont une grande amplitude ce qui demande une vitesse de vent importante pour lancer l’éolienne.

Solution :

Pour contrer ce problème nous avons explorer différentes solutions d’hybridation nous permettant d’avoir un couple de démarrage suffisant pour lancer l’éolienne.

Nous avons envisager 3 solutions d’hybridation.

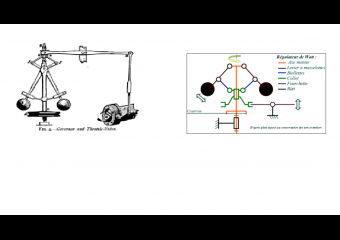

– La première consiste à utiliser des clapets appelé clapet Savonius couplé à un régulateur de watt (regarder la photos…). Cette solution n’a pas pu être réalisé car nous n’avions pas assez de temps pour la réaliser.

le régulateur de watt est composé de 2 poids qui lorsque l’éolienne tourne assez vite les poids s’écarte grâce a la force centrifuge ce qui pousse un anneau vers le haut cela pousse une tige qui vient commander la fermeture des clapets.

– La seconde solution consistait à utilisé une croix de liaisons pour fixer 4 bielles qui pilote 4 axes, en effet les bielles permettent de faire pivoter des axes sur lequel les pales utilisé pour l’hybridation sont fixées. Cette solution n’a pas put être mise en œuvre par faute de temps du au besoin d’un grand nombre d’heure d’impression 3D.

– La troisième solution d’hybridation et celle que nous avons choisie, cette solution est appelé hybridation savonius hélicoïdale, le principale avantage de cette solution est que les 3 pales qui composent cette solution permettent de dévier les vents perturbant vers le haut ce qui évite que ce vent aille dans les pales de type H.

Maintenance

Nous avons chercher durant tout notre projet à trouver des solutions technique pour faciliter la maintenance de notre éolienne, c’est pour cela que nous avons utilisé des écrous standard pour la base de notre éolienne. Nous avons aussi utilisé un systhème de fixation facilement démontable pour pouvoir enlever une pale que ce soit une pale de l’hybridation où une pale en « H », il suffit de dévisser une tige fileté et pour les pales en H un écrou pour démonter les pales.

Partie électrique

Regulation de la tension

Pour réguler la tension à une tension continue constante nous avons choisie un convertisseur boost car ce dernier permet à partir d’une tension inferieur à une tension souhaité (ici 48 V) de booster cette tension afin d’avoir la tension souhaitée.

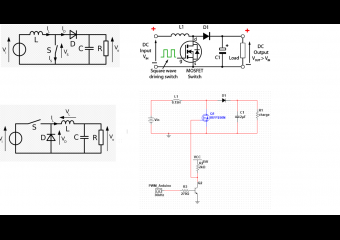

Nous avons donc testé ce type de convertisseur en reproduisant son schéma standard (photos 7 en haut à droite) :

- Tout d’abord sur une breadboard :

C’est le premier test que nous avons effectué. Celui-ci c’est dérouler à faible tension avec comme composant principale un MOSFET k10a60d. Le signale PWM étant générer par une Arduino.

2. Sur une carte de test :

Cette carte est articulée autour d’un MOSFET IRFP250n qui est contrôlé au travers d’un transistor P2222, lui-même contrôlé par l’arduino. Cette solution fut vite abandonner car elle présentait un rendement de 50%. Voici le schéma (photos 7 en bas à droite):

3. Sur une carte de test (schéma finale) :

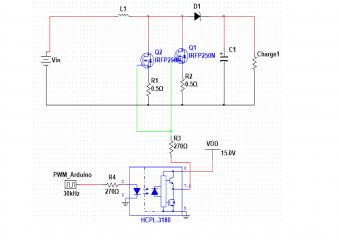

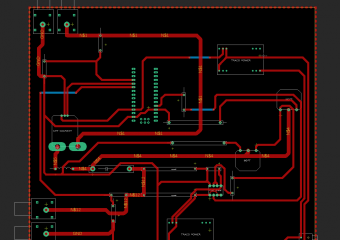

Cette carte est articulé autour de 2 MOSFET IRFP250n (qui peuvent être remplacés par des modèles équivalent) qui sont contrôlés par un optocoupleur Broadcom HCPL-3180, qui reçoit le signale de l’arduino. Plusieurs mesures sont effectuées : tension d’entré, de sortie (grâce à des ponts diviseur de tension, pas représenter sur le schéma) ainsi que la mesure du courant grâce à un capteur de courants ( ACS758LCP-100U) (pas représenter sur le schéma). Voici le schéma (photos 8) :

Choix des composants

Le choix du k10a60d : c’est le 1er MOSFET utilisé car c’est le plus simple à installer il n’a pas besoin d’une forte tension de commande. Ainsi les 5V de l’arduino suffise à le contrôler. Mais il n’a pas été retenu pour la carte finale car sont courant nominal est de 10A ce qui est un peut juste pour notre application.

Le choix du IRFP250n : c’est un MOSFET de 30A ce qui est suffisant pour notre système. Mais il a un problème car il faut une tension de 10v pour l’activer.

Choix du HCPL-3180 : cet optocoupleur permet d’activer le IRFP250n car celui-ci sert « d’amplificateur » au signale de l’arduino ainsi la signale entre 0 et 5V de l’arduino et transformer en 0 et 15V. L’optocoupleur est une solution plus viable qu’un simple transistor (comme le P2222a), car le transistor a pour effet de déformer le signale de l’arduino ce qui affecte le MOSFET et le rendement globale de la carte.

Conception de la carte

Nous avons conçue la carte électronique grace a deux logiciels de CAO: Altium et Eagle (photos 9). Nous n’avons finalement pas eu le temps d’imprimer la carte nous avons donc installer les cartes de « test » dans l’éolienne.